¡Tu proveedor de servicios de confianza!

Av. Los Próceres, No. 62

Arroyo Hondo Viejo, D. N.

(809)-599-7555

- Inicio

- / xt660

Easy-Laser® XT660

Más posibilidades

con el laser de punto

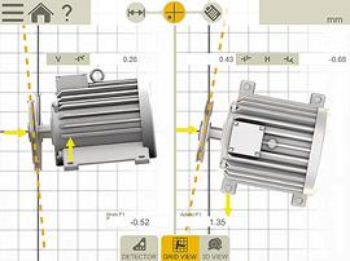

Easy-Laser® XT660 es un sistema de medición avanzado para alinear maquinaria giratoria de montaje sobre bridas/horizontal y vertical. Con el XT660 podrá llevar a cabo lo siguiente:

Alinear la máquina

Comprobar el alabeo de la bancada

Comprobar el juego de los rodamientos

Comprobar si hay patas cojas

Documentar y compartir los resultados

Programas de medición

Los programas citados a continuación son los más utilizados con este sistema.

Las unidades de medición XT660 utilizan la tecnología de láser de punto. Esta tecnología permite medir máquinas más grandes y tramos más largos que los sistemas de línea láser. También proporciona una mayor precisión cuando hay holgura en el acoplamiento. Además, el láser de punto permite realizar más comprobaciones durante la instalación de la máquina, como por ejemplo el alabeo del asiento y la holgura de los cojinetes.

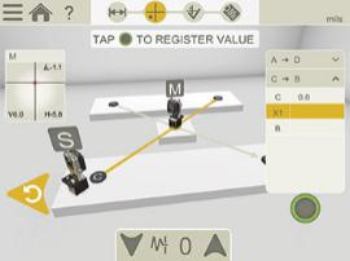

Con el XT660, podrá elegir entre distintos métodos de medición, p. ej., barrido continuo y multipunto. De esta forma tendrá la flexibilidad que necesita para conseguir el resultado de medición perfecto.

Los productos XT son muy resistentes y cuentan con los grados de protección IP66 e IP67 frente al agua y el polvo. Además, con la larga autonomía, podrá aceptar y realizar los trabajos más difíciles.

Intuitivo

Utilice la resistente unidad de visualización Easy-Laser XT o instale la aplicación gratuita XT Alignment en su dispositivo iOS o Android*. Nuestra intuitiva interfaz de usuario le guía por el proceso de medición.

Exclusivas posibilidades de documentación

La unidad de visualización XT lleva una cámara de 13 MP. Pero también puede adquirir la unidad de visualización XT con una cámara IR integrada**. Esto significa que podrá añadir una imagen térmica de la máquina antes y después de la alineación. Podrá crear y compartir fácilmente un informe en PDF que contenga todos los datos y las imágenes de la medición.

Unidades de medición XT60-M/XT60-S

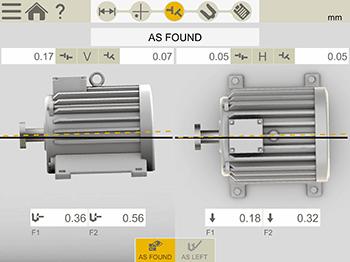

La interfaz de usuario es intuitiva y le guía a través del proceso de medición. Está diseñada como una animación en la que se hace zoom sobre los elementos más importantes en cada paso. Se pueden grabar las mediciones de una máquina Como estaba y Como quedó en un mismo archivo.

Para la medición y alineación de máquinas de montaje vertical y sobre bridas.

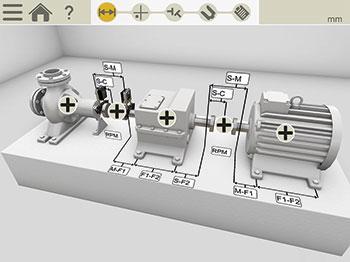

Para alineación de trenes de máquinas con tres máquinas. Puede seleccionar la máquina de referencia manualmente, o dejar que el programa elija una que minimice los ajustes necesarios.

Para la alineación de máquinas con montaje con desplazamiento o cardán. (Requiere un juego adicional de soportes para Cardán).

El trabajo de alineación comienza con una comprobación de patas cojas. Esta comprobación indica si es necesario ajustar alguna pata para que la máquina se apoye uniformemente sobre todas ellas. Es un requisito previo importante para garantizar una alineación fiable. Una vez comprobado si hay patas cojas, puede ir directamente al programa de alineación con todas las distancias de la máquina guardadas.

Compruebe la planitud o el alabeo de la bancada de la máquina usando solo las unidades de medición del sistema.

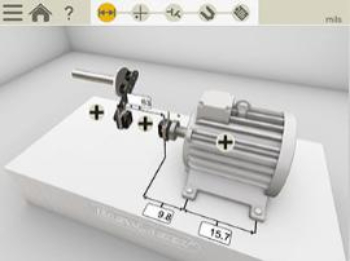

Utilice las unidades de medición M y S incluidas para medir igual que con las galgas de cuadrante digitales pero con la precisión del láser y con la posibilidad adicional de registrar el resultado de la medición. Otra aplicación es comprobar el juego radial del eje (juego de rodamientos).

Con el sistema puede alinear poleas con precisión digital. El ajuste de las máquinas aparece en la pantalla en tiempo real, con lecturas de desviación axial y de ángulo tanto verticales como horizontales y un valor de ajuste para el par de patas delantero o para el trasero. El resultado puede documentarse de la manera habitual. (Requiere el accesorio XT190 BTA).

Diagnostique el nivel de vibraciones, los desequilibrios, la desalineación y las holguras. (Se necesita el accesorio XT280).

Métodos de medición

9-12-3

Los valores se registran en puntos de medición fijos situados a las 9, las 12 y las 3 en punto. Es el método clásico de tres puntos que se puede utilizar en la mayoría de los casos: es el preferido en las situaciones en que la máquina que se va a alinear está montada sobre un objeto móvil y no se pueden utilizar inclinómetros (p. ej., en barcos, grúas, aerogeneradores, etc.).

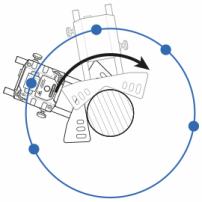

EasyTurn™

Método ideal para máquinas acopladas en las que los ejes se giran manualmente a cualquier posición. Con la función EasyTurn™ puede comenzar el proceso de medición en cualquier punto del giro. Puede girar el eje en tres diferentes posiciones separadas tan solo 20° para registrar los valores de medición. Esta es una versión más fácil de usar que el método de tres puntos (consulte 9–12–3).

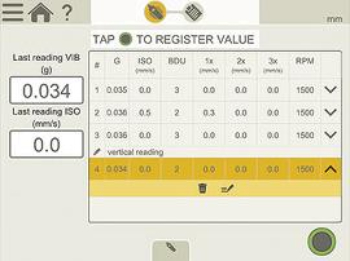

Multipunto

Este método es básicamente idéntico a EasyTurn™, excepto por el hecho de que permite registrar multiples puntos en el sector rotado. Esto ofrece una base de cálculo optimizada. Es perfecto, por ejemplo, para cojinetes de deslizamiento y turbinas.

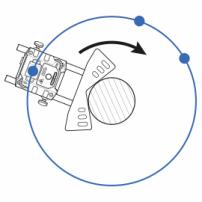

Barrido continuo

Registro automático de los valores de medición durante el barrido continuo del eje. La forma más rápida y sencilla de conocer el estado de alineación de máquinas acopladas. Cientos de puntos registrados. Inicie el registro, gire y pare en cualquier ángulo: obtendrá los resultados instantáneamente. Se incluye un control de calidad de la medición (vea el ejemplo que aparece abajo a la izquierda).

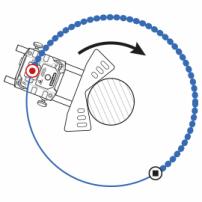

Barrido desacoplado

Se utiliza cuando las máquinas están desacopladas y cuando la rotación puede ser difícil de controlar. Gire un eje/unidad cada vez para pasar el haz sobre el otro (fijo). Repita alternadamente hasta que se hayan registrado suficientes puntos de medición. Se puede comenzar y parar en cualquier punto del giro. Se utiliza para maquinaria grande y pesada, como turbinas de gas, aerogeneradores o cajas de engranajes que pueden ser difíciles de girar hasta una posición específica.

HABLEMOS DE LAS NECESIDADES DE SU EMPRESA

Vea cómo nuestros innovadores servicios de ingeniería pueden aportar valor a su proyecto.